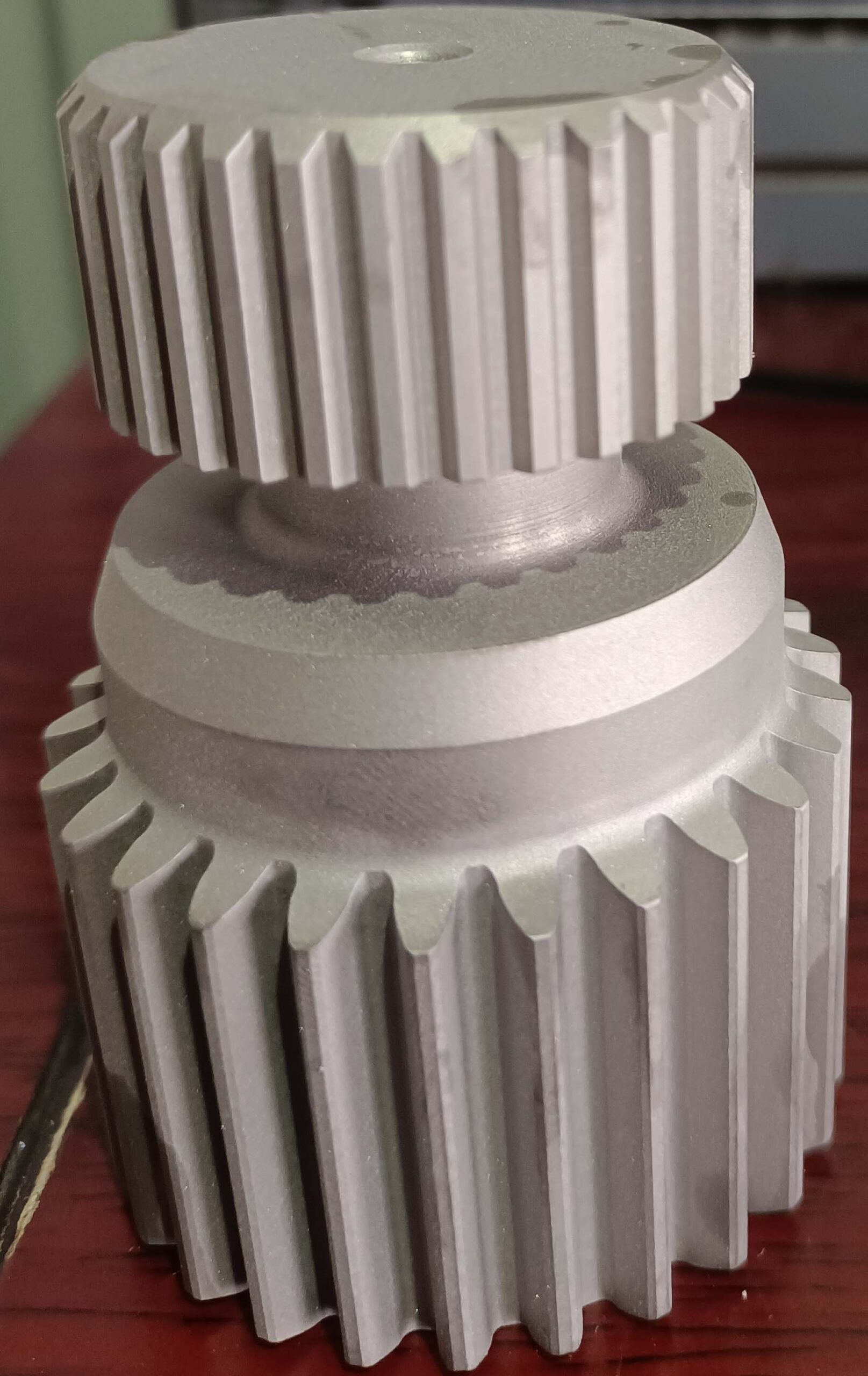

Eje de engranaje Tratamiento térmico: El tratamiento térmico de los ejes de engranajes es crucial para mejorar su resistencia, resistencia al desgaste, y vida de fatiga. El proceso de tratamiento térmico correcto garantiza la durabilidad bajo altas cargas y reduce las fallas relacionadas con la fricción.

1. Procesos de tratamiento térmico comunes para ejes de engranajes

A. Endurecimiento de la caja (Carburador o carbonitrididing)

Carburador: Difundir el carbono en la superficie a 900–950 ° C, luego enfriando. Profundidad de la carburización: 0.5-0.8mm

Dureza de la superficie del engranaje del eje: HRC56-60 De carbonería: Agrega nitrógeno para una mejor resistencia al desgaste.

Material: Aceros bajos en carbono (P.EJ., Aisi 8620, 20Crmnti, 20MNCR5). Superficie dura (HRC 58–64) con núcleo duro.

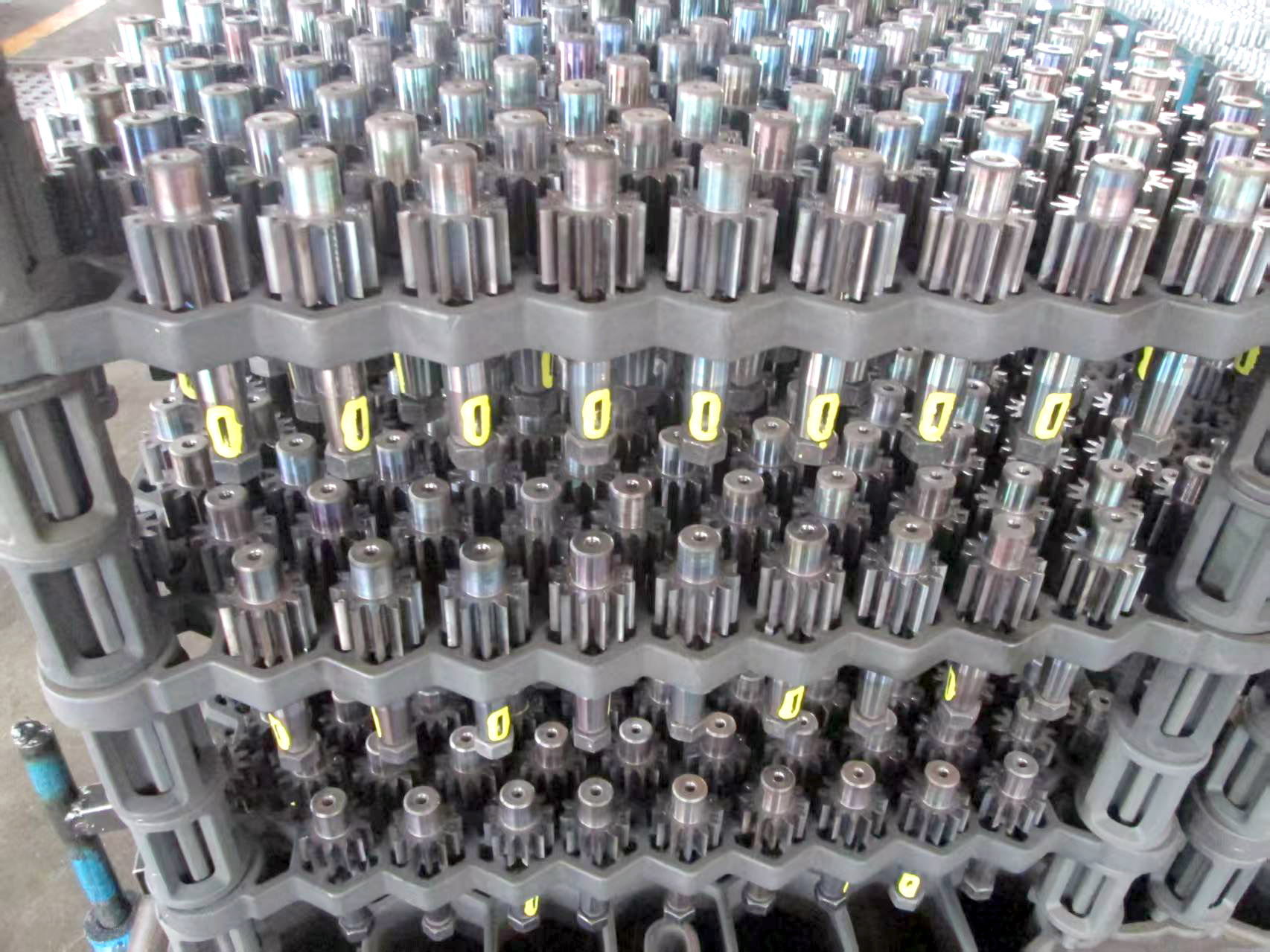

Excelente para la resistencia al desgaste & fatiga (P.EJ., engranajes automotrices).

Limitaciones: Más caro que a través del endurecimiento.

B. Nitrurro (Gas o plasma)

Proceso: Difundir el nitrógeno en la superficie a 500–550 ° C (No se necesita enfriamiento).

Material: Aceros de aleación (P.EJ., Aisi 4140, Nitralloy 135m). Dureza de la superficie extrema (HRC 60–70).

Sin distorsión (proceso de baja temperatura). Lo mejor para engranajes de alta precisión (P.EJ., aeroespacial, turbinas).

Limitaciones: Proceso lento, No es adecuado para lotes grandes.

3. Consideraciones clave para el tratamiento con calor del eje de engranaje

✔ Control de distorsión: use fijación durante el enfriamiento para minimizar la deformación.

✔ Estrés residual: la orina del tiro puede mejorar la vida de la fatiga.

✔ Mecanizado posterior al tratamiento: algunos procesos (como nitruración) Requerir la rectificación final.

✔ Comprobaciones de calidad: pruebas de dureza (Rockwell C), análisis de microestructura, y NDT (penetrante de tinte, ultrasónico)